- トップ

- 提案型OEM事業

提案型OEM事業

OEM 製造も

オンリーワン技術で。

西垣靴下はオリジナル商品の開発に加えてOEM製造も積極的に行っています。

私たちが得意とするのは、大量生産による低価格を売りにする靴下ではなく、お客様にあたらしい快適を提供する高付加価値製品です。

数多くの製品開発で得た豊富な知識とオンリーワンの技術を、貴社のブランドにもご活用ください。

靴下は、素材、機械、編み方によって、まったく特長の違う製品が出来上がります。ただ仕様書のままつくるのではなく、ブランドのコンセプトを理解した上でターゲットニーズを見極め、よりよい完成形をご提案できる提案型OEMが私たちの強みです。

新製品の開発経験豊富なソックスディレクターが設定した上代に応じたベストなクオリティーの製品をご提案します。

思わず手に取りたくなるような靴下、さらにリピート購入へとつながる靴下をつくることが、こだわりのある数々のブランドにご満足いただいている理由です。

OEM 製造の流れ

-

初回打合せ

企画概要をお伺いします。ご希望の素材、生地感(厚みや硬さなど)に合わせて提案させていただきます。イメージやスタイルなどもお聞かせいただけるとスムーズに進みます。

-

企画

お客様のご要望をもとに靴下の企画を進めていきます。

-

概算お見積り

企画の時点でイメージを持っていただくため概算のお見積りになります。

コストは、使用する原料の種類や量によって異なりますので、随時ご相談ください。※コストは使用する原料の種類や量によって異なりますので、随時ご相談ください。

-

ファーストサンプル製作

通常、サンプル完成まで約2週間が目安です。

※特殊な糸の場合 時間がかかる場合があります。

-

本お見積り

実際のサンプル作成後にお見積りを算出します。

-

本生産

機械の工程日数をあらかじめご連絡します。

-

納品 検品等

発注日から約2ヶ月くらいでお客様のもとに納品します。

※編み機の稼働状況・原材料の有無・発注数量により変動します。

※上記あくまで目安です。

詳細内容につきましては、初回お打ち合わせの際にお伝えします。

よくある質問

-

オリジナルソックスはどのくらいの金額でできますか?

あなたのブランドの靴下 最大30万円でオリジナルソックスつくります。

基本1SKU(1カラー・1サイズ)100足~

特許や医療機器製造技術を利用してカスタマイズも可能。

靴下は、素材、機械、編み方によって、違った製品が出来上がります。

お客様のブランドのコンセプトを理解した上でターゲットニーズを見極め、より良いご提案をします。 -

最低ロットはどれくらいですか?

原料、編み方によって最低ロットが変わります。

たとえば、特許や医療機器製造技術を利用して販売される商品は最低ロットで生産できます。

共同開発について

専門的な靴下を弊社の技術を使用して一緒に共同開発しませんか?

弊社では、今までいろいろな分野と共同開発をしてきました。共同開発によって新しい技術が生まれたりしております。

まずは、お問い合わせくださいませ。

いままでの事例

- 近畿大学文芸学部文化デザイン学科様との共同開発でAMENOKAK

- 天﨑柔道接骨院院長 津川啓太郎先生との共同開発で偏平足対策の靴下を開発

- 合同会社NARA-Xアスリーツ様との共同開発で ランニング靴下を開発

- 京都大学のラグビー部との共同開発で フットボールの靴下を開発

- (株)TEMPEST様との共同開発で アメリカンフットボールの靴下を開発

- YARU des PLUS様との共同開発でテニスの靴下を開発

- GRIN FACTORY 株式会社様との共同開発でバスケットボールの靴下を開発

- 一般社団法人 アルテミス北海道様との共同開発でバレーボールの靴下を開発

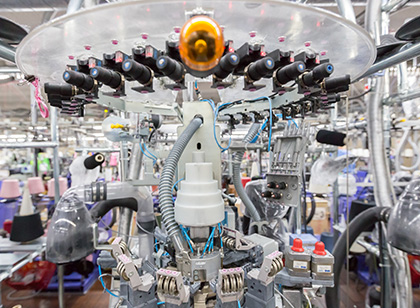

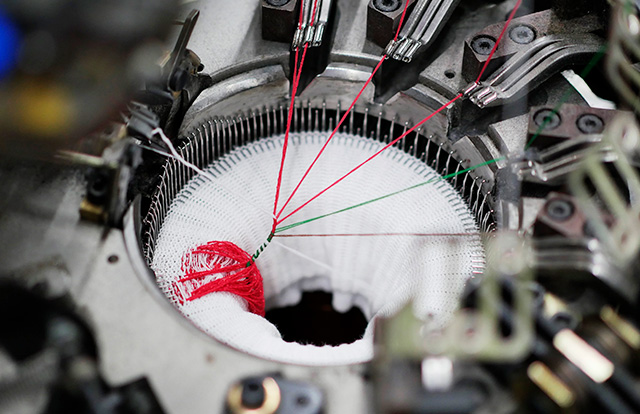

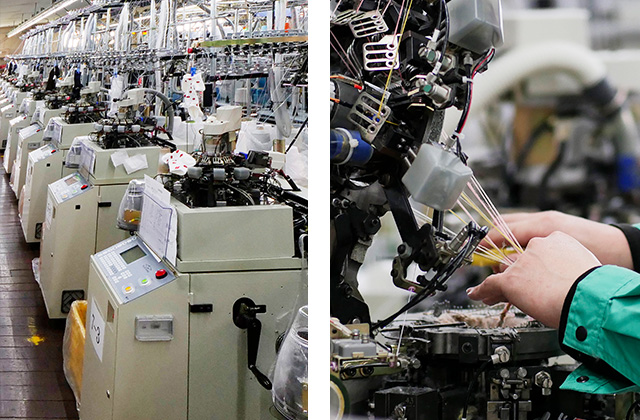

最新型機械

工場では保守が容易で生産性向上に最適な編機を積極的に導入し、皆様のご要望に常にお答えするために、より品質の高い製品をご提供する努力を続けています。

生産機器は、各種メーカーを対象に調査し、特に緻密な編みが必要な機械等は外国メーカーを選定し導入を行っています。

また、編み立て後、同じ編み機上に搭載したつま先自動縫製装置が付ついている最新機械等の導入も進めています。

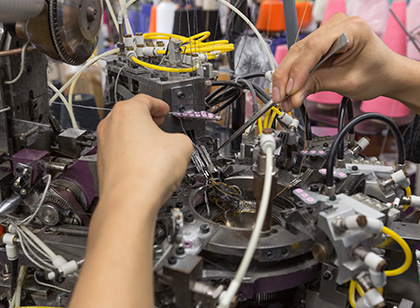

品質管理

靴下になる前の糸の段階をはじめ全工程で品質管理を徹底しています。

バーコード管理システムの導入により、作業開始や終了時においてロット毎に発行された工程管理などのバーコードで進捗状況をリアルタイムに管理できるため、計画通りの生産を実現し、納期のお問い合わせにも迅速な対応が可能です。

最高品質の製品だけを送り出したい一念で、日々改善を推し進めています。

工場設備管理

空調管理

工場内は完全空調設備を導入しています。

靴下製造では温度や湿度による糸の変化や埃や糸くずなどが入り込まないように細心の注意を払う必要があります。年間を通して、一定基準の湿度(50~70%)と温度(20~28℃)を維持することにより商品の編みキズや機械の故障の原因になる静電気の発生を抑えます。常に新鮮な空気を循環させる集塵システムを完備。

製品にとって一番良い環境をつくることで、品質の安定と向上を図っています。

ゴミまとめ管理

先進的な集中集塵設備を導入しています。

編み機から出る糸くずや埃は循環システムで吸い込まれ一か所に集められます。これらは空調循環システムに乗ってライン内で取り除かれ、新鮮な空気のみが循環しています。

| 設 備 | K式ドラムレス(オートリンキング)・K式パイルドラムレス(オートリンキング)ローゲージ(56~96本)ミドルゲージ(136~168本)ハイゲージ(200本)サポーター編機(5インチ192本)(9インチ352本)つま先縫いロッソ機・本縫いミシン・2本針ミシン・3本針ミシン・スクイミシン・オーバーミシン・デザインパターンプログラム機・LED型板検査機・着圧測定器・寸法測定器・重量測定器 |

|---|